Al embarcarse en un proyecto emocionante, ya sea construir una máquina CNC de escritorio precisa y sin errores o un brazo robótico de movimiento suave, elegir los componentes de potencia adecuados suele ser la clave del éxito. Entre los numerosos componentes de ejecución, los micromotores paso a paso se han convertido en la opción preferida de fabricantes, ingenieros y fabricantes gracias a su preciso control de lazo abierto, excelente retención de par y un coste relativamente bajo.

Sin embargo, ante la amplia variedad de modelos y parámetros complejos, ¿cómo elegir el micromotor paso a paso más adecuado para su robot o máquina CNC? Elegir la opción incorrecta puede resultar en una precisión deficiente, potencia insuficiente o incluso el fracaso del proyecto. Esta guía le servirá como guía de selección definitiva, guiándole paso a paso para aclarar todos los factores clave y tomar decisiones acertadas.

Paso 1: Comprender los requisitos básicos: la diferencia fundamental entre robots y CNC

Antes de examinar cualquier parámetro, debe aclarar los requisitos básicos de su escenario de aplicación para el motor.

Proyectos de robots (como brazos robóticos, robots móviles):

Requisitos básicos: respuesta dinámica, peso, tamaño y eficiencia. Las articulaciones de los robots requieren arranques y paradas frecuentes, velocidad variable y cambios de dirección, y el peso del motor afecta directamente la carga total y el consumo de energía.

Indicadores clave: preste más atención a la curva de velocidad del par (especialmente al par de velocidad media a alta) y a la relación potencia-peso.

Máquinas herramienta CNC (como máquinas de grabado de 3 ejes, máquinas de corte por láser):

Requisitos principales: empuje, suavidad, mantenimiento del par y precisión. Las máquinas herramienta CNC deben superar una gran resistencia durante el corte o grabado, mantener un movimiento suave para evitar vibraciones y posicionarse con precisión.

Indicadores clave: prestar más atención a mantener el torque a bajas velocidades, la resolución de micropasos para reducir la vibración y la rigidez del motor.

Comprender esta diferencia fundamental es la base de todas las decisiones de selección posteriores.

Paso 2: Interpretación de los cinco parámetros clave de los micromotores paso a paso

A continuación se presentan cinco parámetros fundamentales a los que debes prestar atención en el manual de datos.

1. Tamaño y torque: la piedra angular de la resistencia

Tamaño (número base de la máquina): Generalmente se expresa en milímetros (como NEMA 11, 17 y 23). El estándar NEMA define las dimensiones de instalación de los motores, no su rendimiento. NEMA 17 es el tamaño más común para robots de escritorio y CNC, logrando un buen equilibrio entre tamaño y par. El NEMA 11/14, de menor tamaño, es adecuado para articulaciones de robots con cargas ligeras; el NEMA 23, de mayor tamaño, es adecuado para máquinas herramienta CNC de gran tamaño.

Mantener el par: La unidad es N·cm u Oz·in. Este es el par máximo que el motor puede generar cuando está encendido pero no gira. Este es el indicador más importante para medir la resistencia de un motor. En las máquinas herramienta CNC, se necesita un par de retención suficiente para resistir las fuerzas de corte; en los robots, es necesario calcular el par máximo requerido para las articulaciones.

¿Cómo estimar el torque requerido?

Para las máquinas herramienta CNC, una regla general es que se requiere un par capaz de proporcionar al menos 20-30 N (aproximadamente 2-3 kilogramos) de empuje axial. Este valor debe calcularse mediante el paso y la eficiencia del tornillo. Para los robots, se requieren cálculos dinámicos complejos basados en la longitud del brazo, el peso de la carga y la aceleración. Asegúrese de dejar un margen de par del 30 % al 50 % para afrontar factores inciertos como la fricción y la inercia.

2.Ángulo y precisión del paso: el alma del paso

Ángulo de paso: por ejemplo, 1,8° o 0,9°. Un motor de 1,8° gira cada 200 pasos, mientras que uno de 0,9° requiere 400. Cuanto menor sea el ángulo de paso, mayor será la precisión inherente del motor. Un motor de 0,9° suele ser más suave a baja velocidad.

3. Corriente y voltaje: adaptación de los controladores

Corriente de fase: La unidad es amperio (A). Esta es la corriente nominal máxima que soporta cada devanado de fase del motor. Este parámetro determina directamente el variador que debe elegir. La capacidad de corriente de salida del variador debe ser compatible con el motor.

Voltaje: Los motores suelen estar clasificados según su voltaje nominal, pero el voltaje de funcionamiento real puede ser mucho mayor (determinado por el controlador). Un voltaje más alto mejora el rendimiento del motor a alta velocidad.

4. Inductancia y rendimiento a alta velocidad: factores clave que se pasan por alto fácilmente

La inductancia es un factor clave que afecta el par motor a alta velocidad. Los motores de baja inductancia pueden establecer la corriente más rápidamente, lo que resulta en un mejor rendimiento a altas velocidades. Si las articulaciones de su robot necesitan girar rápidamente o si su máquina CNC desea aumentar la velocidad de avance, debería priorizar la elección de modelos con baja inductancia.

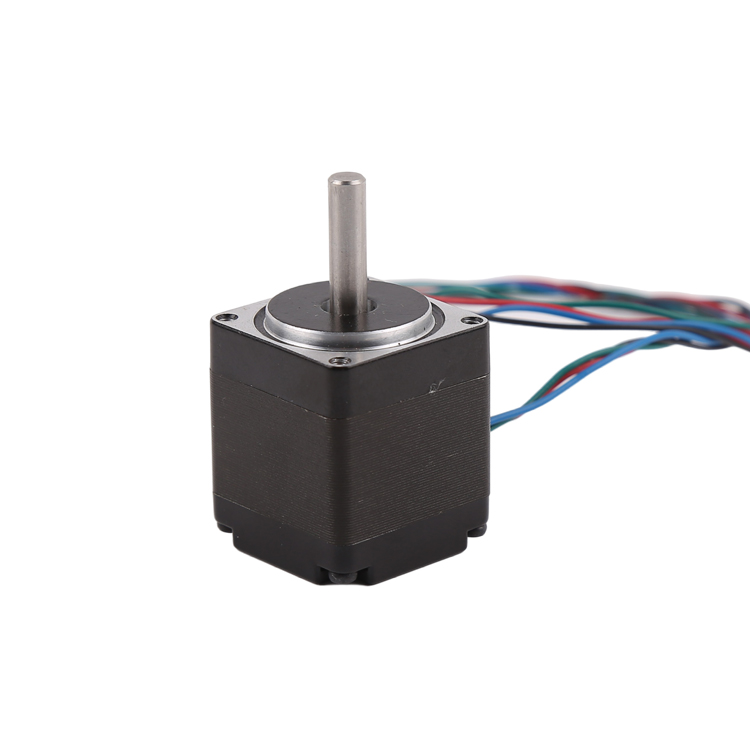

5. Tipo de eje y método de línea de salida: detalles de la conexión mecánica

Tipos de ejes: Eje óptico, eje plano simple, eje plano doble y eje de engranaje. El recorte tipo D (eje plano simple) es el más común y previene eficazmente el deslizamiento del acoplamiento.

Método de salida: Salida directa o enchufable. El método enchufable (como un cabezal de aviación de 4 o 6 pines) facilita la instalación y el mantenimiento, y es una opción más profesional.

Paso 3: Un socio indispensable: cómo elegir un controlador de motor paso a paso

El motor por sí solo no puede funcionar y debe conectarse a un controlador de motor paso a paso. La calidad del controlador determina directamente el rendimiento final del sistema.

Micropaso: Subdividir un paso completo en varios micropasos (por ejemplo, 16, 32 o 256). La función principal de los micropasos es lograr una gran suavidad en el movimiento del motor, reduciendo considerablemente la vibración y el ruido, lo cual es crucial para la calidad superficial de las máquinas herramienta CNC.

Control de corriente: Los excelentes controladores cuentan con función automática de media corriente. Reducen automáticamente la corriente cuando el motor está parado, lo que reduce la generación de calor y el consumo de energía.

Chips/módulos controladores comunes:

Nivel de entrada: A4988- Bajo costo, adecuado para proyectos de robots simples.

Elección convencional: TMC2208/TMC2209: admite conducción silenciosa (modo StealthShop), funciona de manera extremadamente silenciosa, es una excelente opción para máquinas herramienta CNC y proporciona funciones de control más avanzadas.

Rendimiento alto: DRV8825/TB6600: proporciona mayor soporte de corriente y voltaje, adecuado para aplicaciones que requieren mayor torque.

Recordar: Un buen conductor puede maximizar el potencial del motor.

Paso 4: Proceso de selección práctico y conceptos erróneos comunes

Método de selección de cuatro pasos:

Definir carga: Defina claramente el peso máximo, la aceleración requerida y la velocidad que su máquina necesita para moverse.

Calcular el par: Utilice una calculadora de torsión en línea o una fórmula mecánica para estimar el torsión requerido.

Selección preliminar de motores: Seleccione 2 o 3 modelos candidatos según los requisitos de torque y tamaño, y compare sus curvas de velocidad de torque.

Conductor del partido: Seleccione el módulo de controlador y la fuente de alimentación adecuados según la corriente de fase del motor y las funciones requeridas (como silencio, subdivisión alta).

Conceptos erróneos comunes (Guía para evitar pozos):

Idea errónea 1: Cuanto mayor sea el par, mejor. Un par excesivo implica motores más grandes, mayor peso y mayor consumo de energía, lo cual es especialmente perjudicial para las articulaciones del robot.

Idea errónea 2:Concéntrese únicamente en mantener el par motor e ignore el par motor a alta velocidad. El motor tiene un par motor alto a baja velocidad, pero a medida que aumenta la velocidad, el par motor disminuye. Asegúrese de consultar la gráfica de la curva de par motor-velocidad.

Idea errónea 3: Alimentación insuficiente. La alimentación es la fuente de energía del sistema. Una alimentación débil no permite que el motor alcance su máximo potencial. La tensión de alimentación debe ser al menos el punto medio de la tensión nominal del controlador, y la capacidad de corriente debe ser superior al 60 % de la suma de todas las corrientes de fase del motor.

Paso 5: Consideraciones avanzadas: ¿Cuándo debemos considerar sistemas de circuito cerrado?

Los motores paso a paso tradicionales se controlan en bucle abierto, y si la carga es demasiado grande y provoca que el motor pierda el paso, el controlador no lo detecta. Esto supone un fallo fatal para aplicaciones que requieren una fiabilidad del 100 %, como el mecanizado CNC de calidad comercial.

El motor paso a paso de lazo cerrado integra un codificador en la parte trasera del motor, que puede monitorizar la posición en tiempo real y corregir errores. Combina las ventajas del alto par de los motores paso a paso y la fiabilidad de los servomotores. Si su proyecto:

No se permite ningún riesgo de desviación.

Es necesario aprovechar al máximo el rendimiento del motor (el circuito cerrado puede proporcionar velocidades más altas).

Se utiliza para productos comerciales.

Por lo tanto, vale la pena invertir en un sistema paso a paso de circuito cerrado.

Conclusión

Elegir el micromotor paso a paso adecuado para su robot o máquina CNC es una tarea de ingeniería de sistemas que requiere una consideración exhaustiva de los aspectos mecánicos, eléctricos y de control. No existe un motor "ideal", solo el "más adecuado".

Para resumir los puntos clave, comenzando por el escenario de aplicación, los robots priorizan el rendimiento dinámico y el peso, mientras que las máquinas herramienta CNC priorizan el par estático y la estabilidad. Es fundamental comprender los parámetros clave de par, corriente e inductancia, y equiparlo con un excelente controlador y una fuente de alimentación adecuada. Con la guía de este artículo, espero que pueda tomar la decisión perfecta para su próximo gran proyecto, garantizando que sus creaciones funcionen con precisión, potencia y fiabilidad.

Hora de publicación: 25 de septiembre de 2025